6月30日

举世瞩目的超级工程

深中通道

正式通车试运营

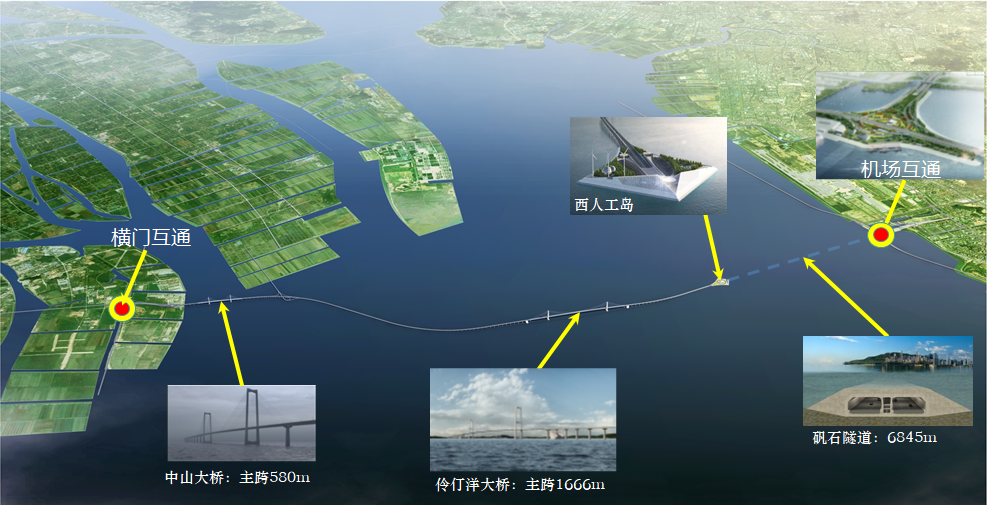

这是全球首个集

“桥、岛、隧、水下互通”

为一体的跨海集群工程

路线全长约24公里

深圳至中山的车程

将从此前约2小时缩短至30分钟

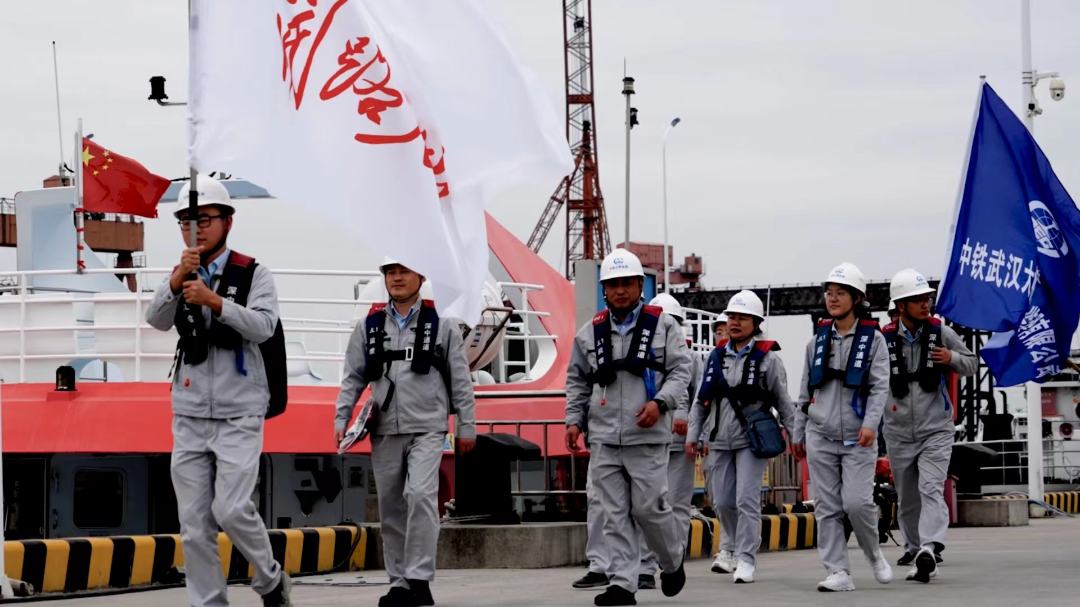

频发的台风、高盐高湿的环境、复杂的海底情况……深中通道是世界上建设难度最高的跨海集群工程之一。迎疾风、踏巨浪,上万名建设者在珠江口连续奋斗了7年。来自武汉经开区的中铁大桥院,参与建设深中通道,为这一“世界级”工程出汗出力。

据悉,中铁大桥院全过程参与了跨海桥梁的方案研究,勘察设计了包括长1170米的中山大桥在内的6.8公里的桥梁工程,并对世界首例双向八车道钢壳混凝土沉管隧道、世界首例全水下枢纽互通——深圳机场互通立交、东、西人工岛等复杂工程进行施工监理。

解决了主梁架设大变形的世界难题

海上建桥一般采用“工厂预制、整体吊装”施工方式,如同“搭积木”,即首先让工厂在陆地生产出钢箱梁节段,再利用船舶将钢箱梁梁段运输至海上施工现场,最后通过桥面吊机把梁段吊装至设计高程。

中山大桥作为目前世界上最宽的整幅跨海钢箱梁斜拉桥,超宽钢箱梁节段重量大、横向变形大,给整个“搭积木”过程带来了一系列新挑战。比如,中山大桥钢箱梁标准节段长18米,重达428吨,面积相当于2个篮球场面积,其重量相当于300辆小轿车重量。

中铁大桥院高级专家杨光武说,在此背景下,他们设计团队协调各参建单位研究,经过反复比选,最终创新采用“超宽钢箱梁设计”“超宽钢箱梁架设”“斜拉索预张和主梁分阶段焊接”等技术,成功解决了主梁架设大变形、斜拉索张拉小空间的技术难题,保障中山大桥顺利合龙。

这一系列的探索也为今后其他类似的超宽钢箱梁架设施工提供了理论和工程参考经验。

管节浇筑工期缩短70天

安装精度达到“毫米级”

监理是建筑工程中的重要环节,起到了重要的安全保障作用。

中铁大桥院监理团队充分利用港珠澳沉管隧道的监理经验,克服现场跨海作业条件恶劣、施工设备交叉作业安全风险管控难、现浇箱梁支架体量大等突出难题,保障了管节浇筑密实质量零脱空率,实现多个管节“毫米级”安装精度。

“在项目总量近150万立方米的混凝土浇筑中,我们通过采取一系列举措,助力自密实混凝土检测从60立方米每次,优化到90立方米每次,不仅取得了混凝土强度、自密实混凝土脱空检测合格率均为100%的好成绩,更将单个管节浇筑工期从过去的100天稳定缩减至30天左右。”中铁大桥院项目监理负责人邢长利介绍。

在跨海大桥建设方面,中铁大桥院掌握多项原创技术。上个世纪90年代,中铁大桥院参建我国首座跨海大桥,创新研发的《东海大桥(外海超长桥梁)工程关键技术与应用》《海上长桥整孔箱梁运架技术及装备》等跨海大桥关键技术,分获国家科技进步一等奖、国家科技进步二等奖,有效解决了我国跨海大桥设计和施工中的一系列关键难题,极大提升了我国跨海桥梁建造的技术水平。后来,这些技术被广泛应用于建设舟山群岛连岛工程、沪崇苏越江通道、青岛黄海大桥等跨海大桥。

杨光武表示,未来,中铁大桥院将依托桥梁智能与绿色建造全国重点实验室,持续加强在超深海域、超高风浪、复杂地质条件下跨海桥梁技术领域的研究,推动中国桥梁建设乃至世界桥梁建设从“浅海”迈向“深蓝”。

来源:中铁大桥院 长江日报

编辑:缑曼

审核:张敏